タイヤ工場見学で学んだこと

お疲れ様です、ミツドメです🫡

先日素晴らしい体験をさせていただきました那須塩原でのブリヂストンさんのタイヤ工場見学!

少しですが工場の中で学んだことなどを共有できれば!と思いまして投稿させていただきます😊

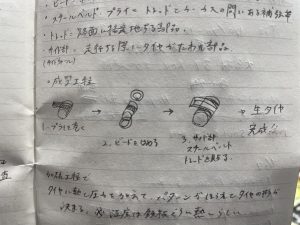

まずタイヤの作り方ですね!

タイヤはそもそも30点以上もの部品を細かく組み合わせて製造してあの皆さんが知っている形なるそうです🥹

驚きですよね🫢

タイヤ🛞にはまず天然ゴムや合成ゴムといった原料をゴム練り工程で混ぜ合わせてタイヤのゴムを作っていきます!

もちろん、使用されているのは天然ゴムや合成ゴムだけではなく、カーボンブラックやシリカリッチなどタイヤの種類によって使用される原料、そして配分も違うそうです❗️そして硫黄を混ぜることで、タイヤのゴムをあのタイヤの形状に変化し留めておくことができるそうです😮

いろんなものが入っているんですね!

3回のゴム練り工程を終えてここからは、各部品によって工程が分かれます!

他にも実際に見て触って驚いたことがあったのですが、、タイヤを寝かせてない時と寝かせた時に路面にあたるタイヤのトレッドってもちろん変わりますよね!

そのバンクに合わせて適切なグリップ力が生み出せるよう、中心〜外側にかけて細かくゴムの剛性などを変えて作っているそうです🫢

実際に触ってみて本当に全然違ったので個人的に1番感動しました!

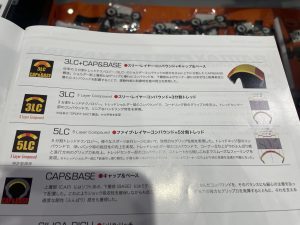

カタログにも記載されてました!

5LCは要するにそれが5分割されているということですね!すごい技術力です。こちらは特許も取られているそうです!

ナイロンやポリエステルを材料にコードをすだれ状に織り成し、有機繊維に接着剤をつけた後強度を上げる処理をします。その後両面にゴムを圧着します! これでスチールベルトやプライの完成となります!

タイヤのビードはビードワイヤーを揃えた状態でゴムで包んで押し出し、リングに巻き取ってビードを成形するそうです!

路面に設置する部分でもあるトレッドに関しては、ゴム練りで作成したゴムに熱を加えて柔らかくし、トレッド用のゴムとして押し出した後冷却を行いタイヤ一本分の長さに裁断します!

その他部品も一本分に裁断を行い、それぞれの部品をリングにプライ、ビード、サイドウォール・スチールベルト・トレッドの順で取り付けて生タイヤが完成するそうです!

生タイヤになったタイヤは加硫工程という工程を得て、晴れてタイヤになります!

加硫工程はパターンの柄が入った機械の中にタイヤを入れて熱を大きな圧力を加えて作成します😊

タイヤの種類によって、その際の熱の温度やかける時間も違うらしいので奥が深いですね。。。

その後検査工程になります!

検査工程では人一人一人が手作業で素早く点検を行っていたのがやはり印象的でした😮

またとない貴重な経験をさせていただきました、本当にありがとうございます!

目から鱗とはまさにこのことでした!

最近の記事

- 高級ピザ装着!(笑)

- 秋祭り㏌マジオドライバーズスクール多摩校

- 忘年会ツーリング下見に行きました!

- タイヤ工場見学で学んだこと

- 35周年記念タイヤ工場見学ツーリング!

- 明日はブリヂストンタイヤ那須工場へ!

- ぞくぞくカワサキの新車が入荷しております!

- Ninja400にパフォーマンスダンパーを取付け!

- 2026年モデルZX-4RR入荷しました!

- 26年モデル新色W230入荷しました!

月別アーカイブ

- 2025年10月

- 2025年9月

- 2025年8月

- 2025年7月

- 2025年6月

- 2025年5月

- 2025年4月

- 2025年3月

- 2025年2月

- 2025年1月

- 2024年12月

- 2024年11月

- 2024年10月

- 2024年9月

- 2024年8月

- 2024年7月

- 2024年6月

- 2024年5月

- 2024年4月

- 2024年3月

- 2024年2月

- 2024年1月

- 2023年12月

- 2023年11月

- 2023年10月

- 2023年9月

- 2023年8月

- 2023年7月

- 2023年6月

- 2023年5月

- 2023年4月

- 2023年3月

- 2023年2月

- 2023年1月

- 2022年12月

- 2022年11月

- 2022年10月

- 2022年9月

- 2022年8月

- 2022年7月

- 2022年6月

- 2022年5月

- 2022年4月

- 2022年3月

- 2022年2月

- 2022年1月

- 2021年12月

- 2021年11月

- 2021年10月

- 2021年9月

- 2021年8月

- 2021年7月

- 2021年6月

- 2021年5月

- 2021年4月

- 2021年3月

- 2021年2月

- 2021年1月

- 2020年12月

- 2020年11月

- 2020年10月

- 2020年9月

- 2020年8月

- 2020年7月

- 2020年6月

- 2020年5月

- 2020年4月

- 2020年3月

- 2020年2月

- 2020年1月

- 2019年12月

- 2019年11月

- 2019年10月

- 2019年9月

- 2019年8月

- 2019年7月

- 2019年6月

- 2019年5月

- 2019年4月

- 2019年3月

- 2019年2月

- 2019年1月

- 2018年12月

- 2018年11月

- 2018年10月

- 2018年9月

- 2018年8月

- 2018年7月